◆3Dプリンターとは◆

3Dプリンターとは、3次元造型機(RP装置)の中でも小型で後処理が少ない装置の事を指します。

FORMEの3D造形サービスは、インクジェット式3次元造型機(3Dプリンタ)を使用しています。

インクジェット積層式ですので、高精度・精密造形出力が可能です。

宝飾業界はもちろん、工業用品・医療関係・各種模型パーツの試作マスタモデル等、幅広くご利用頂けます。

◆FORMEの3Dプリンターについて◆

FORME使用の3Dプリンタは、業界最高レベルの解像度を誇る3Dプリンタです。

解像度はなんと5,000dpi (X,Y) 8,000dpi (Z)。

インクジェット方式で専用ワックスを噴射し、積層される立体モデルは表面が非常に滑らかなため、

ロストワックス精密鋳造の消失用モデルや注型品用シリコン型のマスタモデルとして最適です。

業界最高レベルの精度

業界最高レベルの精度

![]() 1層13μmの高精度で造形可能

1層13μmの高精度で造形可能

5,000dpi(X,Y軸)、8,000dpi(Z軸)の機械分解能をもち、最小13μmの積層ピッチに加えて、ベクター方式を採用することにより全軸に対し、非常に細かく精密な立体造形ができるため、宝飾品、フィギュア、玩具などの原型として利用されています。

切削加工が困難な形状も忠実に再現

切削加工が困難な形状も忠実に再現

![]() 切削で削れない形状も自在に造形

切削で削れない形状も自在に造形

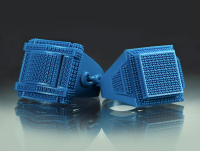

複雑な内部構造をもつ形状や、アセンブルした可動部品も一体で造形することが可能。

切削加工で困難な形状も忠実に造形ができます。

形状確認用モデルやシリコンゴムでの反転によるインジェクションモールドのマスタ用モデルとして活躍中。

ロストワックス鋳造(キャスト)用原型として

ロストワックス鋳造(キャスト)用原型として

![]() 原型(マスタ)モデルとしての使用

原型(マスタ)モデルとしての使用

加熱による膨張が極めて低いハードワックス系熱可塑性樹脂を材料として採用。約100℃の融点で完全に液体化するため、ロストワックス鋳造法による消失マスタモデルとして最適です。カーボン含有率が非常に低く、ロスト性が良いので美しい肌の鋳物をつくることができます。

従来、熟練工しか作製が困難であったジュエリー原型や玩具製造では、製作の定量化を実現します。

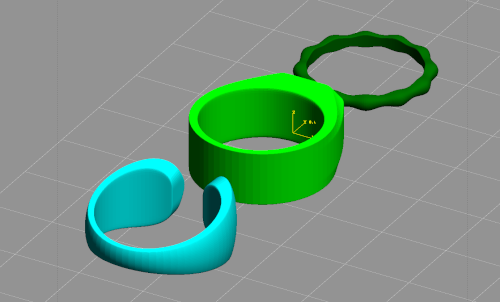

複数データを同時に造形

複数データを同時に造形

![]() 1度に複数のワックス原型を作製可能

1度に複数のワックス原型を作製可能

造形エリアに収まれば異なる形状のデータでも同時に造形可能。

例えば宝飾用リング・ペンダント等であれば20個程度一度に造形する事ができます。

1度に造形すれば、造形費用を大幅に抑える事ができます。

ご注文の際には、是非まとめてデータをお送り下さい。

サポート設計不要

サポート設計不要

![]() サポートは全自動設計。本体データのみで造形可能

サポートは全自動設計。本体データのみで造形可能

.png)

通常手動で設定しなければならないサポート設計をSolidscape3Dプリンタでは全自動設計。サポート設計の煩わしさがなく、今までかけていた時間と労力を削減できます。

また、サポート除去は専用溶剤に浸け込むだけで処理が可能。よってFORMEではサポート設計費用・除去費用は掛かりません。

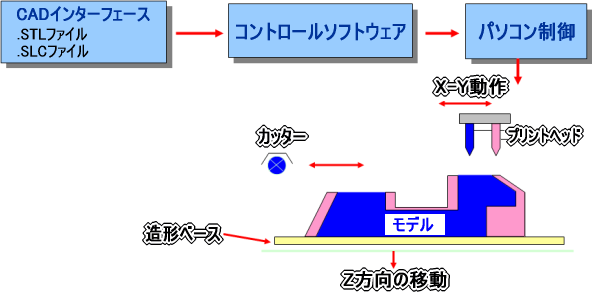

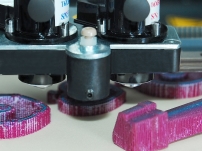

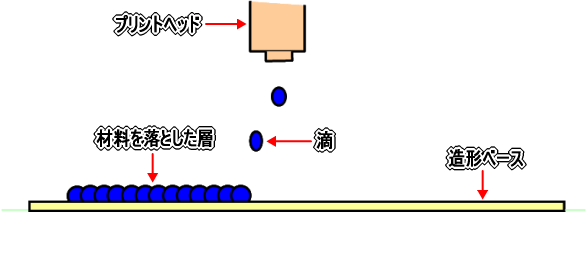

① インクジェットヘッドから粒径約80~100μmの粒子を造形ベース上に噴射すると同時に、青いビルド材の周囲および空洞部にサポートを噴射

② 1層の噴射が完了後、Z軸テーブルが指定した積層ピッチ分だけ下降し、ロータリーカッターがモデル上面を切削加工。①→②を繰り返すことでモデルを重ねていく

作製した三次元データはコントロールソフトウェア→パソコン制御を行い、3Dプリンタで造形され、

ワックス(熱可塑性樹脂)として立体出力されます。

切削機とは違い、基本的にどんな形状でも造形する事が出来ます。